Alinhamento a laser x métodos tradicionais: qual entrega melhor ROI?

No universo da manutenção industrial, a busca por técnicas que aliem eficiência e custo-benefício é constante. Entre os diversos processos, o alinhamento a laser tem se destacado frente aos métodos tradicionais, prometendo maior precisão e retorno sobre investimento (ROI) expressivo. Mas será que essa tecnologia realmente supera as práticas convencionais em todos os aspectos?

Este artigo explora as diferenças entre o alinhamento a laser e os métodos tradicionais, analisando critérios essenciais como precisão, tempo de parada e custo total. Prepare-se para entender por que o laser se tornou o padrão no alinhamento moderno e como essa escolha impacta diretamente na confiabilidade, disponibilidade e no OEE das máquinas industriais.

Precisão no alinhamento: o diferencial do laser

O alinhamento correto dos eixos e acoplamentos é fundamental para evitar vibração excessiva, desgaste prematuro e falhas inesperadas. Os métodos tradicionais, que geralmente dependem de instrumentos manuais e medições visuais, apresentam limitações significativas em precisão e repetibilidade.

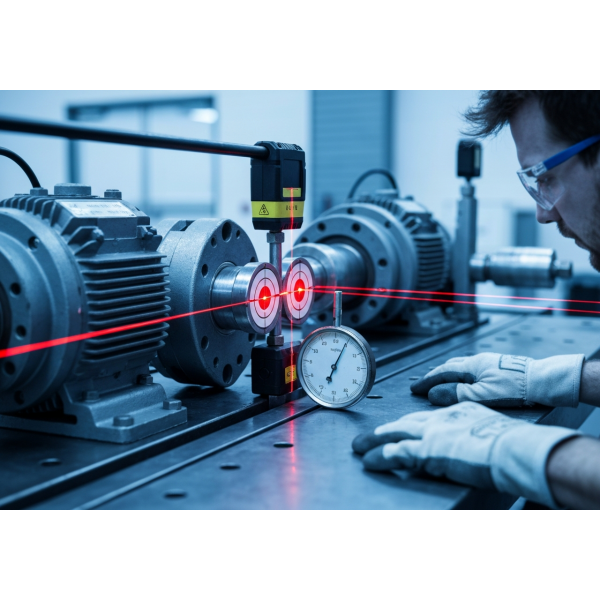

Por outro lado, o alinhamento a laser utiliza feixes de alta precisão que detectam desvios mínimos, muitas vezes imperceptíveis a olho nu. Essa tecnologia garante um posicionamento exato, reduzindo o risco de desalinhamentos que possam comprometer o funcionamento das máquinas.

Tempo de parada e impacto operacional

Outro ponto crucial na avaliação do ROI é o tempo de parada para realizar o alinhamento. Métodos tradicionais tendem a demandar mais tempo, pois envolvem processos manuais que são suscetíveis a erros e retrabalho. Isso aumenta a duração da manutenção e impacta negativamente a disponibilidade das máquinas.

Com o alinhamento a laser, o procedimento é significativamente mais rápido, graças à facilidade de uso e à precisão instantânea das medições. A redução do tempo de parada contribui diretamente para o aumento do OEE (Overall Equipment Effectiveness), elevando a produtividade operacional.

Custo total: investimento e retorno

Embora o equipamento para alinhamento a laser represente um investimento inicial maior, é importante analisar o custo total ao longo do ciclo de vida da máquina. Métodos tradicionais frequentemente resultam em custos ocultos, como manutenção corretiva frequente, consumo energético maior e substituição precoce de componentes.

O alinhamento a laser, ao melhorar a precisão e reduzir o desgaste, diminui a necessidade de reparos emergenciais e aumenta a durabilidade dos sistemas. Esse efeito reflete-se em economias significativas e um ROI mais atraente para a empresa.

Por que o alinhamento a laser domina o alinhamento moderno?

Ao integrar alta precisão, redução do tempo de parada e otimização dos custos, o alinhamento a laser se destaca como a solução mais eficiente para a manutenção industrial contemporânea. Essa tecnologia proporciona maior confiabilidade e, consequentemente, melhora os indicadores de disponibilidade e OEE, essenciais para a competitividade no mercado.

Investir em alinhamento a laser é investir na saúde das máquinas e no desempenho operacional, garantindo que cada componente funcione em sua melhor condição e prolongando a vida útil dos equipamentos.

Conclusão

Ao avaliar as opções disponíveis, fica claro que o alinhamento a laser oferece vantagens significativas sobre os métodos tradicionais, entregando maior precisão, menor tempo de parada e melhor custo-benefício a longo prazo. Se sua indústria busca elevar a confiabilidade e eficiência das máquinas, essa é a tecnologia a ser adotada.

Gostou do conteúdo? Compartilhe este artigo com sua equipe e deixe seu comentário sobre experiências com alinhamento a laser ou métodos tradicionais. Vamos juntos promover uma cultura de manutenção mais inteligente e eficiente!

(54)99983-4233

(54)99983-4233